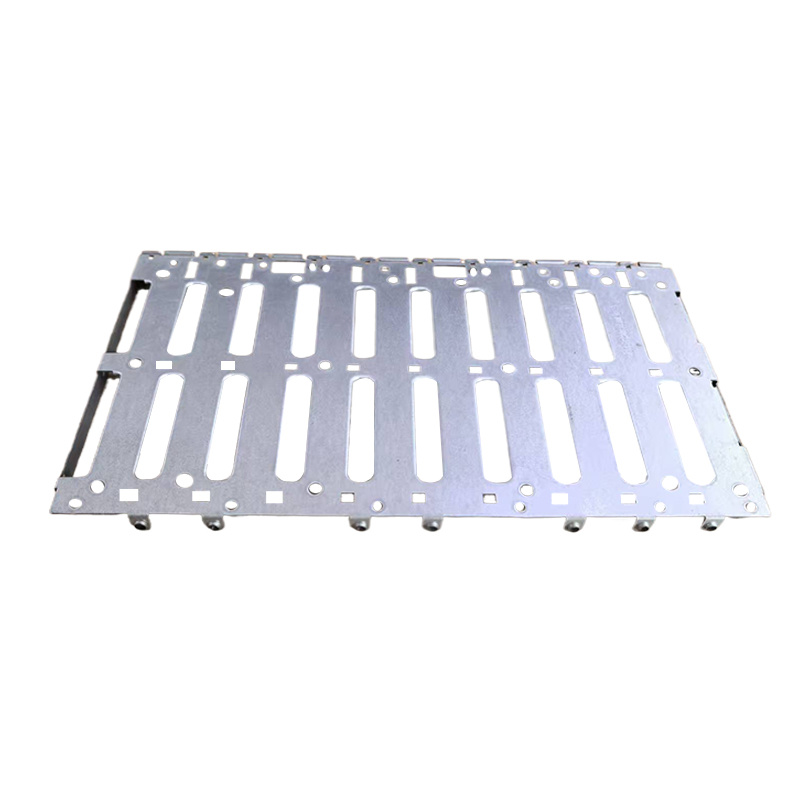

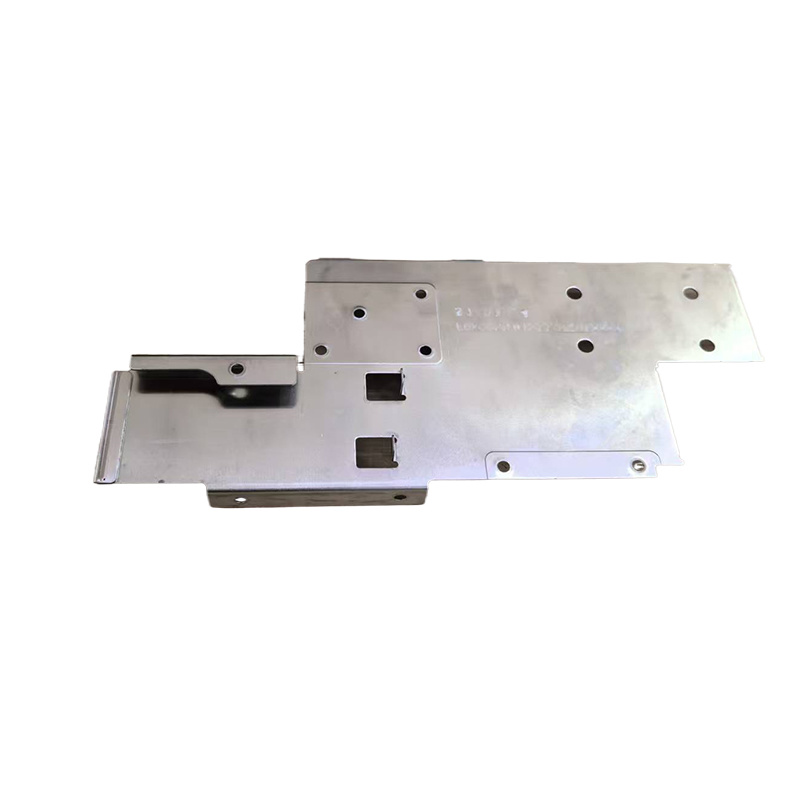

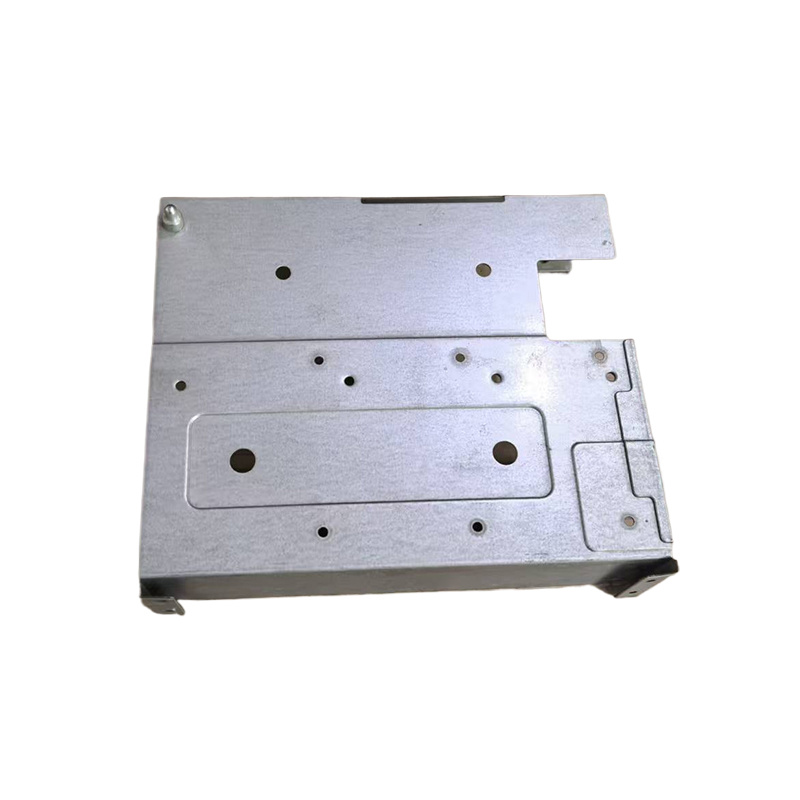

机加工件

- 商品名称: 机加工件

- 产品描述

-

机加工件是指通过机械加工方法,将原材料(如金属、塑料、木材等)加工成具有特定形状、尺寸和精度要求的零件,以下是对机加工件的详细介绍:

常见加工工艺

◆ 车削加工

原理:车削是最基本、最常用的金属切削加工方法之一,主要是在车床上利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,将其加工成符合要求的零件。

应用:常用于加工各种回转体表面,如轴类、盘类、套类零件等。例如,汽车发动机的曲轴、普通机械中的传动轴等,都是通过车削加工而成的。

◆ 铣削加工

原理:铣削是在铣床上使用旋转的多刃刀具对工件进行切削加工,刀具的旋转运动为主运动,工件或刀具的直线移动为进给运动。

应用:可以加工平面、沟槽、齿轮、螺纹等各种形状的表面。像机械零件的平面铣削、铣床夹具的燕尾槽加工,以及各种复杂形状的模具型腔加工等,都离不开铣削工艺。

◆ 钻削加工

原理:钻削是在钻床上,用钻头旋转钻削孔眼的加工方法。钻头的旋转运动是主运动,钻头沿轴向的移动是进给运动。

应用:主要用于钻孔,是制造各种孔的基本方法,如在箱体零件上加工安装孔、在轴类零件上加工油孔等。

◆ 磨削加工

原理:磨削是利用磨具对工件表面进行切削加工,磨具上的磨粒在高速旋转下对工件表面进行微小切削,使工件达到所需的尺寸精度和表面质量。

应用:通常用于对零件的表面精度和粗糙度要求较高的场合,如发动机的曲轴轴颈、机床的导轨等,经过磨削加工后能获得很高的尺寸精度和光滑的表面。

◆ 镗削加工

原理:镗削是在镗床上使用镗刀对工件已有的孔进行扩大或精化加工,工件或镗刀作旋转主运动,工件或镗刀作进给运动。

应用:特别适合加工箱体、支架等结构复杂、尺寸较大的零件上的孔,如汽车发动机的缸体孔、大型机床的主轴箱孔等。

材料选择

◆ 金属材料

钢:具有强度高、韧性好、可加工性强等优点,是机加工件中最常用的材料之一。根据含碳量的不同,可分为低碳钢、中碳钢和高碳钢,不同种类的钢适用于不同的加工要求和应用场景。例如,低碳钢常用于制造一些对强度要求不高、但需要良好韧性和可加工性的零件,如普通的螺栓、螺母等;中碳钢经过适当的热处理后,可获得较好的强度和韧性,常用于制造一些较为重要的机械零件,如齿轮、轴等;高碳钢则具有很高的强度和硬度,常用于制造刀具、弹簧等对硬度要求较高的零件。

铸铁:具有良好的铸造性能、耐磨性和减震性,成本相对较低,常用于制造一些形状复杂、对耐磨性要求较高的零件,如发动机的缸体、机床的床身等。根据石墨形态的不同,可分为灰铸铁、球墨铸铁等,其中球墨铸铁的力学性能优于灰铸铁,应用更为广泛。

有色金属:如铝、铜及其合金等,具有良好的导电性、导热性、耐腐蚀性和可加工性,常用于制造一些对这些性能有特殊要求的零件,如电气设备中的导电部件、航空航天领域中的一些结构零件等。铝及铝合金密度小、强度高,在航空航天、汽车制造等领域应用广泛;铜及铜合金具有优良的导电性和导热性,常用于制造电线、电缆、电子元件等。

◆ 非金属材料

塑料:具有质轻、耐腐蚀、绝缘性好、成型容易等优点,在机加工领域的应用日益广泛。一些工程塑料,如聚酰胺(尼龙)、聚甲醛(POM)、聚碳酸酯(PC)等,具有较高的强度和耐热性,可用于制造各种机械零件,如齿轮、轴承、外壳等。与金属材料相比,塑料零件的加工成本较低,生产效率高,且具有良好的减震性和自润滑性。

复合材料:是由两种或两种以上不同性质的材料通过复合工艺组合而成的材料,具有比单一材料更优异的性能。例如,纤维增强复合材料,将纤维(如玻璃纤维、碳纤维等)与基体材料(如树脂)复合在一起,可获得高强度、高模量、低密度的特性,常用于制造一些高性能的结构零件,如飞机的机翼、汽车的车身等。在机加工时,需要根据复合材料的组成和性能特点,选择合适的加工工艺和刀具。

优点和局限性

◆ 优点

精度高:通过精确的加工设备和工艺控制,可以实现很高的尺寸精度和形状精度,满足各种精密机械零件的制造要求。例如,航空航天领域中的一些关键零部件,要求精度达到微米甚至纳米级别,通过机加工可以精确地制造出来。

可加工复杂形状:能够制造出各种形状复杂的零件,无论是具有内凹结构、薄壁结构还是特殊曲面的零件,都可以通过不同的加工工艺组合来实现。如模具制造中的各种型腔、型芯,就是通过多种机加工工艺加工而成的,其形状复杂多样,满足了不同产品的成型需求。

适用范围广:可以加工多种材料,包括各种金属、非金属材料以及复合材料等,几乎涵盖了所有工程材料,因此应用领域非常广泛,从航空航天、汽车制造、机械装备到电子信息、医疗器械等众多行业都离不开机加工件。

生产效率高:随着自动化加工技术的不断发展,机加工的生产效率得到了极大提高。采用数控加工设备和自动化生产线,可以实现多工序的连续加工,减少了人工干预,提高了加工速度和产品质量的稳定性。例如,在汽车零部件的批量生产中,通过自动化的机加工生产线,能够快速、高效地生产出大量符合标准的零件。

◆ 局限性

设备和工具成本高:机加工需要使用各种专业的加工设备,如车床、铣床、钻床、磨床等,以及与之配套的刀具、夹具和量具等,这些设备和工具的采购成本较高,尤其是一些高精度、高性能的加工设备,价格更为昂贵。对于一些小型企业或加工需求较少的单位来说,投资成本较大,可能会限制其发展。

加工过程中产生废料:在机加工过程中,由于需要从原材料上切削掉多余的材料才能获得所需的零件形状和尺寸,因此会产生一定量的废料,这不仅造成了材料的浪费,还增加了加工成本和环境负担。尤其是对于一些贵重材料的加工,废料的损失更为明显。

对操作人员技能要求高:机加工操作需要一定的专业知识和技能,操作人员需要熟悉各种加工设备的性能和操作方法,掌握加工工艺和编程技术等。缺乏经验或技能不足的操作人员可能会导致加工质量问题,如尺寸超差、表面粗糙度不合格等,甚至可能引发设备事故和安全事故。

关键词:

产品询价

如果您对我们的产品感兴趣,请留下您的电子邮件,我们将尽快与您联系,谢谢!